導⼊事例 3:ペンキャップラベラー<文具メーカーさま>

【導入事例 3】

狭い範囲へのラベリング

高精度ラベル貼りの導入事例をご紹介!

文具メーカー 天面貼りラベラー 高精度貼り 狭い貼り付けスペース

導入の背景/課題

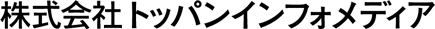

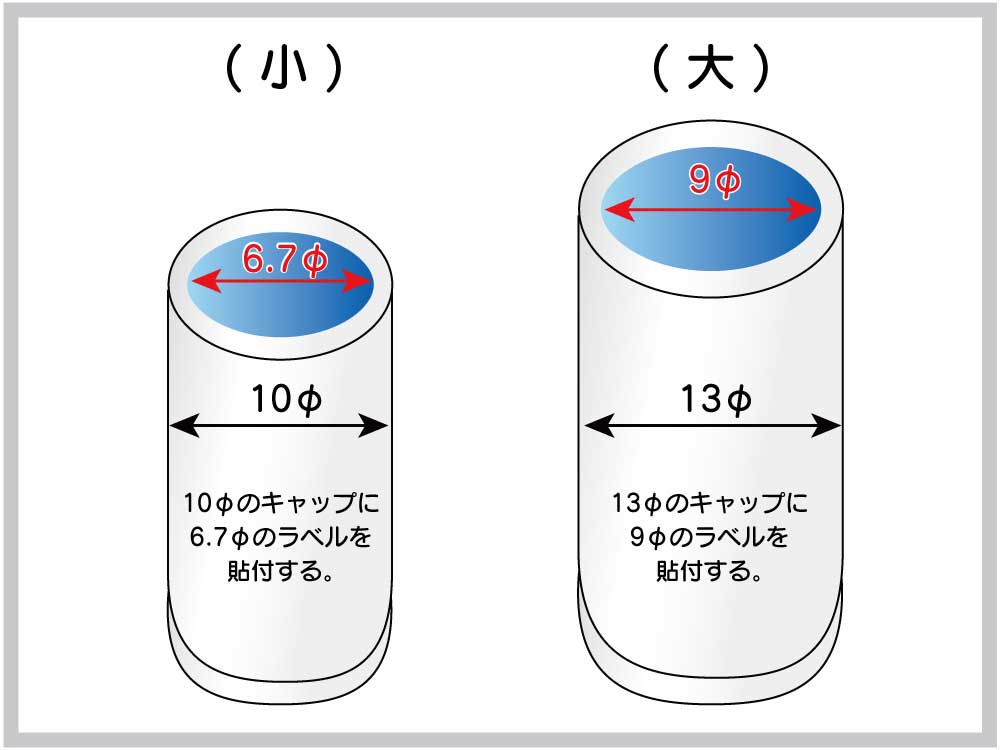

⽂具メーカーさまでは、油性ペンのキャップという極めて狭い範囲に作業者がピンセットを使⽤して表示ラベルを貼付していました。精度よく⻑時間連続して貼り続ける作業は作業者の⼤きな負担であり、⽣産性が上がらないという課題を抱えられていました。また人手での作業のため、ラベルがキャップ先端からはみ出して貼付されてしまうものも出てしまい、他の製品にラベルがくっついてしまうという問題もありました。そこで当社にラベラーで精度よく貼れないかとご相談いただき、また、合わせて設置スペースが狭いため、なるべくコンパクトなラベラーにして欲しいとご要望をいただきました。

解決へのご提案

システム概要

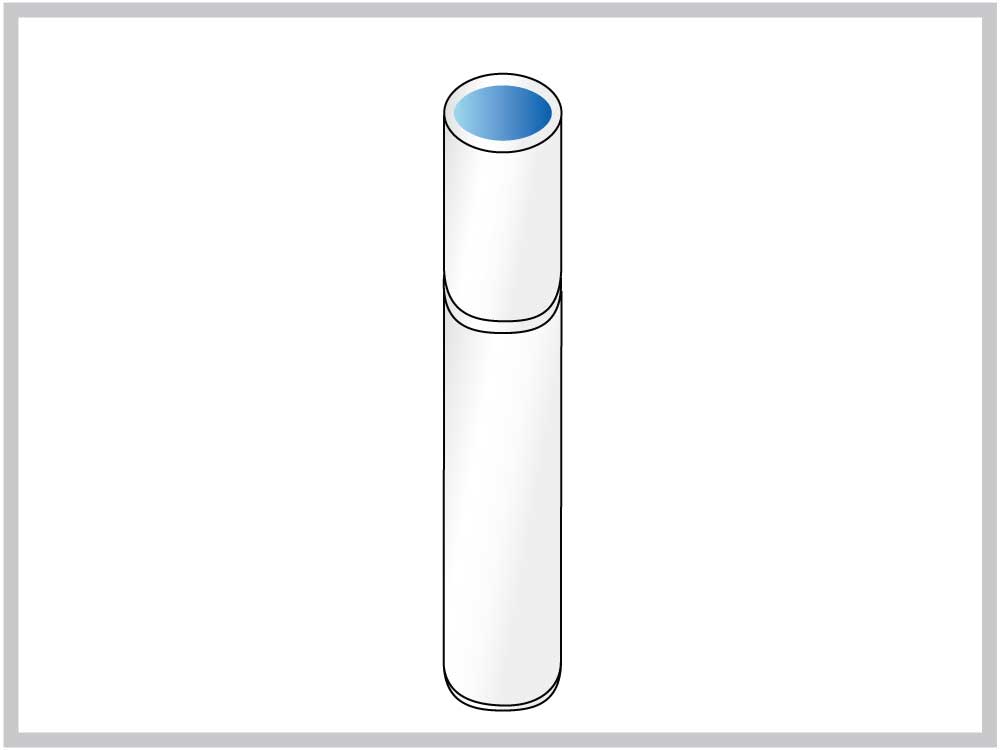

〔 ポイント 〕

・特殊ラベル位置決め装置の採⽤

・ラインの⽣産能⼒に対応したロータリー⽅式

- 制御盤内蔵型ラベラー

- ラベル位置決め装置

- ロータリー式製品搬送装置

- パーツフィーダー

▼その他の「ラベラー導入事例」もぜひお読みください!▼

・導入事例 7 :マスキング用ラベラー <部品加工メーカーさま>

天面貼りラベラー / 高精度貼り / 作業者の負担の軽減

・導入事例 8 :インナーラベラー <トイレタリーメーカーさま>

内貼り / ラベルの美粧性 / 在庫リスクの軽減

・導入事例 9:背表紙ラベラー <流通・小売り業界さま>

コの字貼り / 折り曲げ機構 / 作業の合理化

・導入事例 14:注射針容器用ラベラー <医療機器メーカーさま>

開封防止 / 高速印字 / 検査/不良排斥

・導⼊事例 16:【番外編】ラベラーを使用したアッセンブリ&セット作業 <トイレタリーメーカーさま>

レンタルラベラー / アッセンブリ作業 / 生産性向上