導⼊事例 8:インナーラベラー<トイレタリーメーカーさま>

【導入事例 8】

貼りにくい円筒容器内側へのラベリング

不良率が大幅に減少した導入事例をご紹介!

トイレタリーメーカー インナーラベラー 内貼り ラベルの美粧性

導入の背景/課題

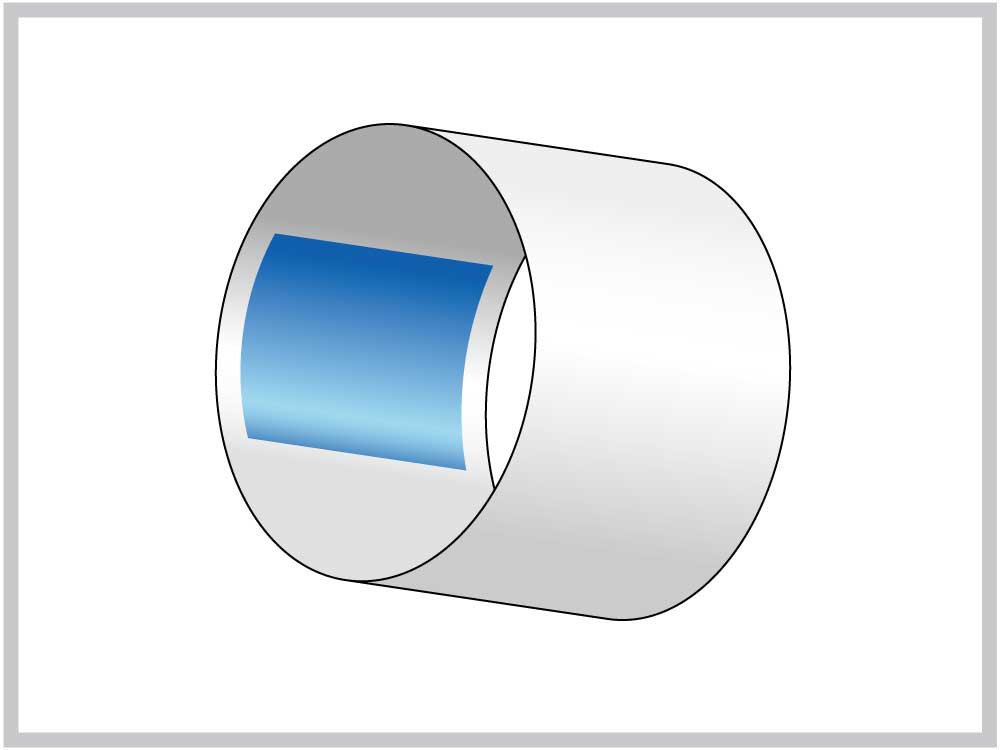

トイレタリーメーカーさまでは、新発売する円筒型容器の装飾として、「すりガラス風」のデザインを採用されました。種類は数種類あるのですが、容器の在庫リスクを軽減させるため、容器への直接印刷ではなく、半透明の統一容器の内側に「すりガラス風の各種デザインラベル」を貼ろうと考えておりました。しかし、実作業を行ってみると円筒型容器の内側に手作業でラベルを貼ることがとても難しく、気泡が入ったり真っ直ぐ貼れないなどの課題が発生し、生産方法を見直されている中で、当社にご相談いただきました。

解決へのご提案

システム概要

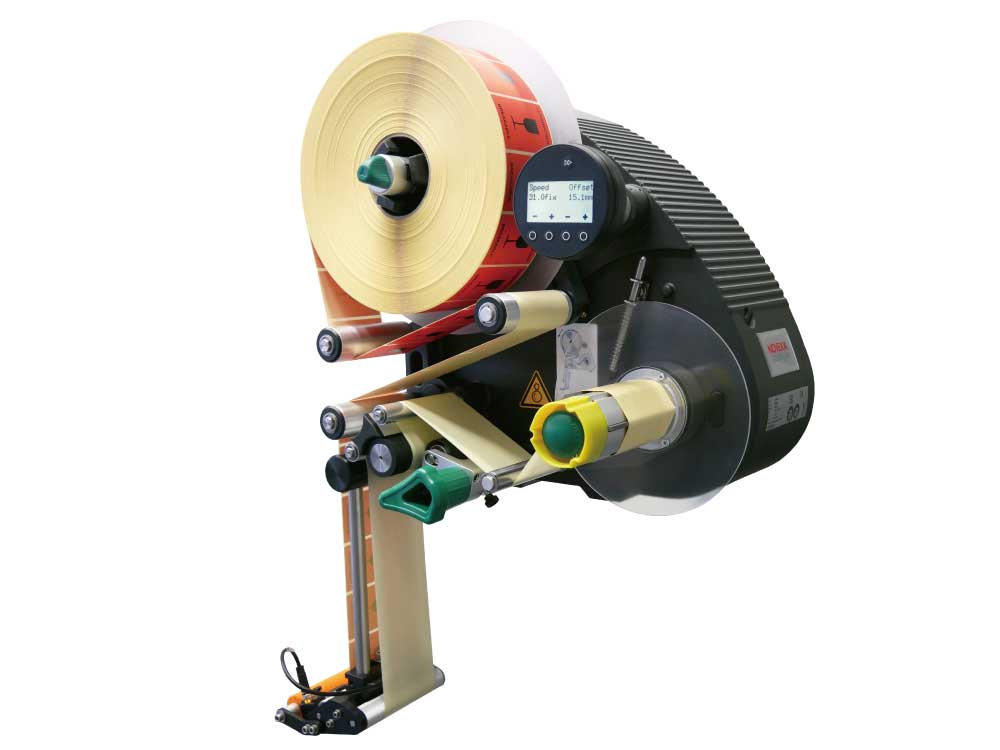

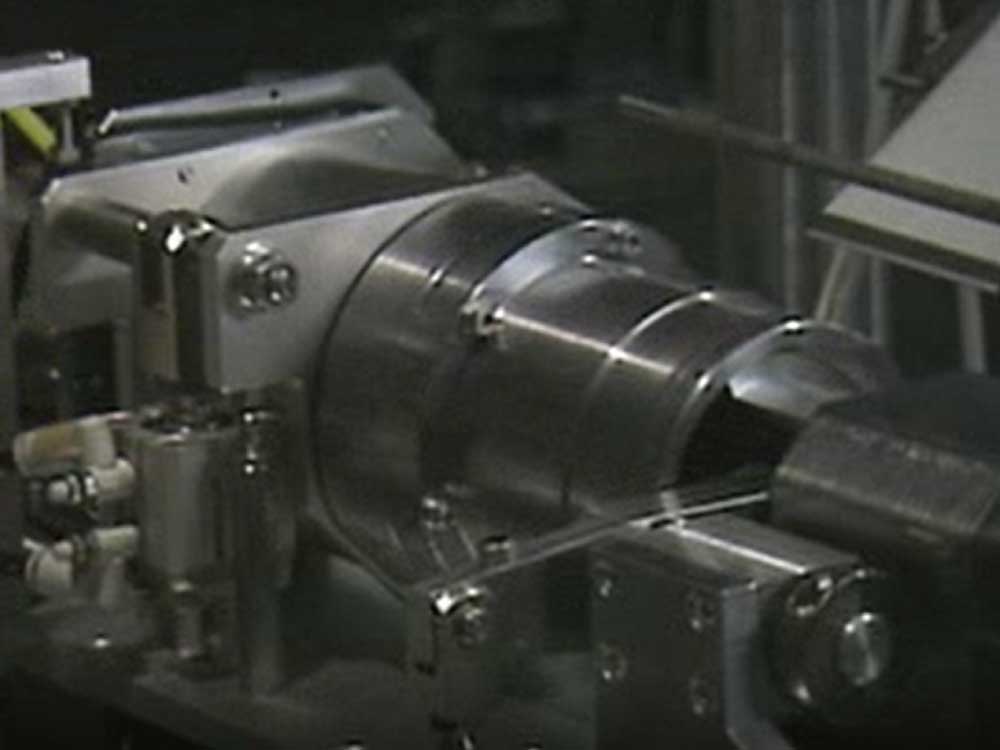

作業者が容器をドラムにセットした後、ラベル剥離装置によって剥離材(セパレーター)から剥離し、粘着面が表になった状態のラベルを保持させたまま円筒容器の中に入れ、回転させることによって、容器の内側に貼り付ける半自動タイプのシステムです。

〔 ポイント 〕

・回転方式の採用

・特殊ラベル保持機構とワークドラムの組み合わせにより、貼り付け時の気泡やシワを防止

【導入頂いた製品】

- ラベル剥離装置

- 特殊ラベル吸着ローラー

- 位置出しワークドラム装置

ラベラー導入後の効果

【 課題 】

● 人手でラベル貼りを行う場合、処理能力は2~3個/分と生産効率が悪かった。

● シワや気泡が入らないようにラベルを貼ることが難しく、不良率が高かった。

● 種類が数種類あるため、各種デザインを容器へ直接印刷した場合、在庫リスクがあった。

【 効果 】

● ラベラーを導入したことで、処理能力が6個/分となり、200%の生産効率アップに成功した。

● 機械による安定した貼付により不良率が手作業と比較して1/10と大幅に減少し、品質の向上にも繋がった。

● 共通容器にデザイン違いのラベルを貼付することで容器の在庫リスクの軽減に繋がった。

▼その他の「ラベラー導入事例」もぜひお読みください!▼

・導入事例 5 :ロボットラベラー <トイレタリーメーカーさま>

多面貼り / 印字・検査 / 省人化

・導⼊事例 11:チルドカップ用キャンペーンラベラー<プラスチック容器メーカーさま>

キャンペーンラベラー / 複数列同時貼り / 大量生産品対応

・導⼊事例 12:空袋ラベラー <食品メーカーさま>

チャック付き空袋 / 印字 / 供給フィーダー

・導入事例 14:注射針容器用ラベラー <医療機器メーカーさま>

開封防止 / 高速印字 / 検査/不良排斥

・導⼊事例 16:【番外編】ラベラーを使用したアッセンブリ&セット作業 <トイレタリーメーカーさま>

レンタルラベラー / アッセンブリ作業 / 生産性向上